一、玫德集团有限公司

(一)企业基本情况

玫德集团创立于1961年,目前已发展为以流体输送产品及服务为主的现代化、多元化跨国企业集团,并形成跨区域、多基地、全球化发展格局,拥有济南、临沂、泰安、威海、鹤壁、肇庆、泰国、越南、波兰9个海内外生产基地,20余家工厂,占地5000多亩,员工约12000人,销售遍布全球130多个国家和地区。主要产品涵盖各类玛钢管件、沟槽管件、不锈钢管材管件、碳钢卡压管材管件等,同时提供BIM设计、工厂预制加工、数字化安装、智慧水务等相关服务,以及智能工厂规划、工业MES、工业立库、智能硬件等智能制造解决方案。

玫德集团作为数十项国家和行业标准的起草者,国家级企业技术中心和博士后科研工作站,已获得500余项专利,荣获中国轻工业百强企业、中国玛钢管件生产基地龙头企业、中国绿色铸造示范企业、全国守合同重信用企业和工信部制造业单项冠军等400余项荣誉。集团积极投身公益、回报社会,在教育、抗疫、养老、生态、扶贫等领域捐资超5亿元,荣获中华慈善突出贡献奖。

(二)智能制造优秀场景先进做法

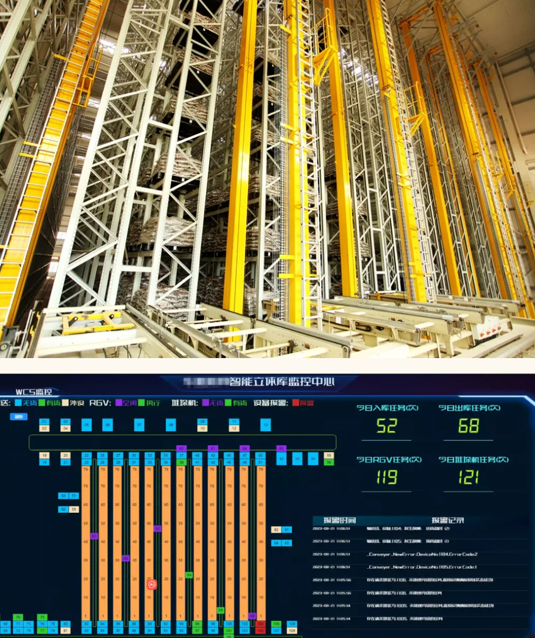

1.智能仓储-玫德六十万类品种智能立体仓库

集团建设了以WMS系统为核心,以自动化立体仓库为重点,自动化物流及立体式包装为载体的六十万类品种智能立体仓库。六十万类品种智能立体仓库通过无线传感器网络以及RFID标签和传感器等物联网设备实时监测货物的温度、湿度、重量等信息,并且对货物进行标识和跟踪,实现对货物位置和状态的精确掌握。以自动化立体仓库为中心,建立库存货位,实现毛坯、半成品、成品在各个生产工序间的自动化流转,达到生产线的柔性化和生产过程的可视化管理。通过堆垛机、RGV、EMS、AGV、WMS、WCS、MES等自动化物流设备和软件,实现ERP精益生产方式下的看板管理。用传感技术、射频技术、精益生产模式下的电子看板技术、多种状态仓储产品的WMS控制技术、WCS控制技术实现厂区各工序的自动化物流控制。

2.人机协同制造-玫德自动化数字包装

针对金属制品行业,打造了人机协同制造-自动化、数字化包装场景,该场景采用了立体式包装自动线、多包装形式自适应码垛机器人系统、高精度视觉自动技术系统以及多平台的实时生产数据监控系统,实现了自动物料输送、自动开箱/开袋、自动计数装箱、自动出库发货等全流程生产,满足小批量、非连续性、多品种、大批量、不间断、柔性化等复杂包装需求,形成了一套多品种、大批量、不间断、柔性化、信息闭环管理的自动化包装线建设方案,开创了离散型企业包装物流新模式。

3.精准配送-玫德物流配送

基于“业态模式+产线+仓储+物流”的模式将“入库、搬运、物流”等流程进行了优化,打造了柔性化、可视化的精准配送场景,以仓储管理系统为核心,集成了订单管理、制造管理和物流管理等核心功能,部署了立体式仓库、自动封箱打包设备、RGV、EMS等先进仓储装备,打通了“订单-采购-仓储-生产-物流”间的信息孤岛,实现了物料点对点运转、数据面对面传输,通过使用智能算法和大数据分析等方式,优化产品运输路线,根据生产情况以及订单情况动态调整物料配送位置,有效的提高了物料周转效率和准确性。

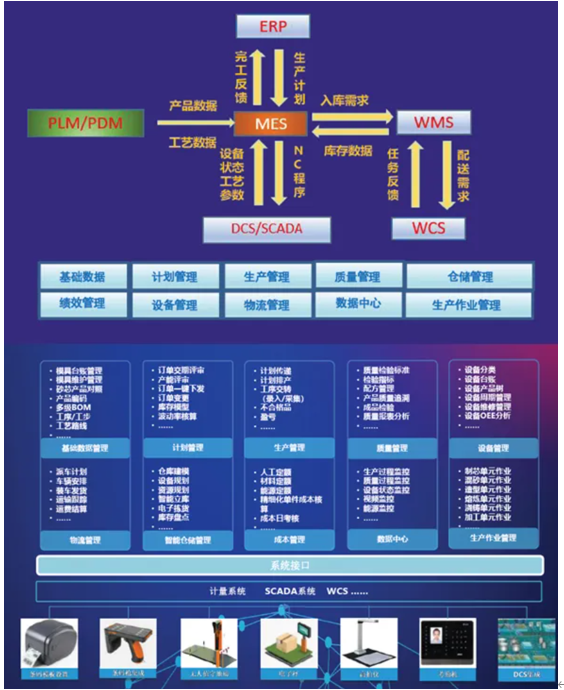

4.资源动态配置-玫德自研MES系统

玫德集团自主研发了MES系统,该系统以生产工单为中心,通过智能化与数字化的深度融合,构建了自主可控的工业互联网平台,整合了3D设计、仿真、数据采集、射频技术、传感技术、在线计量等技术,实现了生产数据的统一采集和综合管控。同时为更好实现资源动态配置,MES系统还涵盖了产品设计、生产执行、数据分析等功能模块,加强了数据的流动和信息的共享,实现了以数据为核心的智能决策功能。

(三)智能制造优秀场景建设成效

1.通过“工业立库+MES”为核心的场景建设,形成了“一个流”生产集成化智能工厂模式,通过MES、WCS、WMS、接口自主开发,实现了三个系统的融合。采用AGV\RGV\EMS多种物流装备提升生产效率50%,以工业立库为中心,环穿RGV24小时不间断运行,涵盖了从毛坯入库到成品发货整个生产工艺流程。无故障运行实现库存吞吐量6000万吨,形成了独特的智能制造玫德模式,解决了货物存放大面积占地问题,实现节约用地53%。

2.通过自研的数字化管控平台,管控了订单到交付的15个工序的运营状态,利用AGV、RGV、EMS等多种物流装备,解决了各厂区产品流转问题,累计调度了15.6万个订单、40.3万个规格、150万吨的交转数据,有效节省人工210人,综合成本降低23%。

二、山东腾达紧固科技股份有限公司

(一)企业基本情况

山东腾达紧固科技股份有限公司成立于2015年,注册地址位于山东省枣庄市滕州市经济开发区鲁班大道北路1999号(墨子科创园区)内,公司主营各类不锈钢/特种合金紧固件产品,产品被广泛应用于高铁、核电、新能源、机械装备、石油化工、海洋工程等领域。腾达牌不锈钢紧固件畅销欧美、日韩、澳大利亚、东南亚等全球40多个国家和地区,生产规模和产品市场占有率连续多年位居行业前列,是国家级制造业单项冠军和中国外贸出口先导指数样本企业。

(二)智能制造场景先进做法

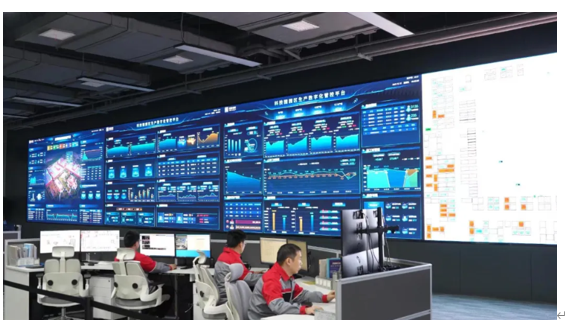

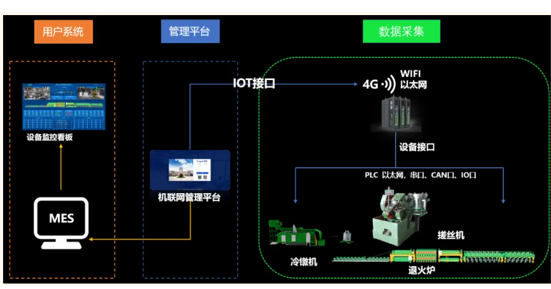

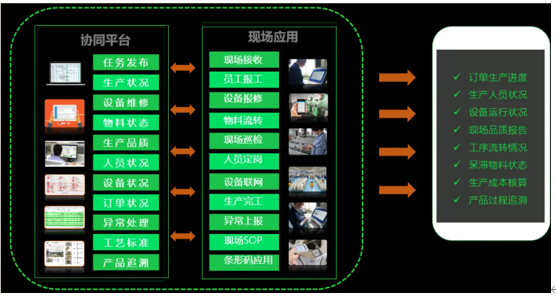

工厂以数字化车间为核心,核心智能制造设备包含智能立体仓储系统(原料库、半成品库、成品库)、自动上下料系统(设备)、数控机床、全自动生产操作设备(如成型机、冷镦机等),配套软件方面包括紧固件行业车间管理系统(含部分终端设备)、空压机云智控节能管理系统等信息化手段,通过企业自身搭建的“不锈钢紧固件智能制造互联平台”和标准化的WISE-PaaS云平台,结合公司先进的智能化设备和优秀的生产工艺,打通设备之间的数据孤岛,通过将生产设备效率管理、工厂能源成本管理、生产设备运维管理、工厂安全智能巡检四大内容的数据在线可视化呈现,让管理者能够随时随地掌控现场生产信息及管理绩效指标,有效实现生产优化,以数据驱动决策。

图 生产管理云平台

1.智能车间:通过无线覆盖,终端数据采集,将设备数据信息、生产过程信息、物料信息、人员信息等实时监控。

图 设备管理

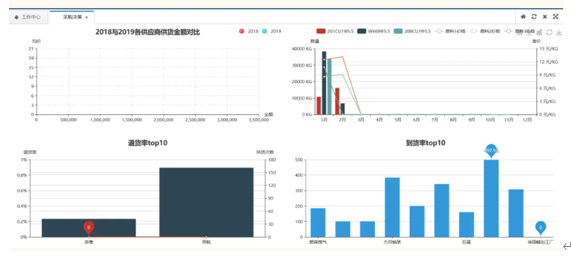

2.智能管理:应用通过ERP系统将人力资源管理模块、客户分析模块、资产管理模块、供应商管理模块等数据无缝集成,实现智能管理。

图 供应商管理模块

3.物联网应用技术:生产车间及办公区域实现无线网络覆盖,通过RFID、采集终端的现场数据采集应用,对生产现场进行实时监控,与生产有关的各种数据,实时传输。

图 数据实时采集

4.大数据应用和智能决策:采集现有工艺、制造、管理、监测、物流等环节的信息数据,根据大数据的分析实现生产的快速、高效及精准分析决策,助力企业高效管理。

图 精益协调管控

(三)智能制造场景建设成效

1.通过物料管理场景建设,利用企业信息化系统对所有物料进行多层次、精确的动态管理,使库存资金占用减少15%,库存盘点误差率降低到1%—2%;在此基础上实现物料需求计划动态管理,大大减少了车间成品的积压,使成品占用率减少20%。

2.通过数据在线可视化场景建设,利用“不锈钢紧固件智能制造互联平台”和WISE-PaaS云平台,解决了设备间数据孤岛问题,使生产效率提高29%,产品不良品率降低2.3%,在此基础上实现数据在线可视化呈现,使产品研制周期缩短15%,综合运营成本降低9.13%,能源利用率提高12.96%。