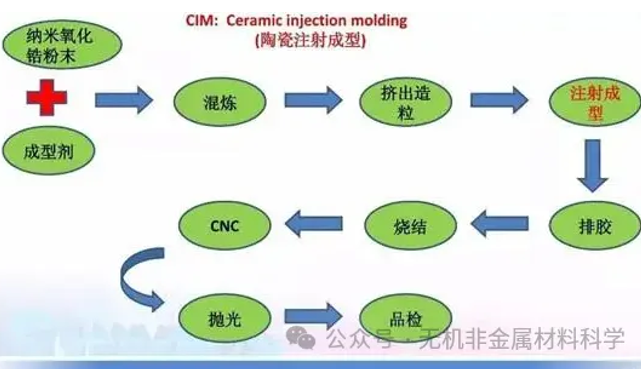

陶瓷注射成型(Ceramic Injection Molding,简称CIM)是一种制备陶瓷零件的新技术,它结合了聚合物注射成型和陶瓷制备工艺。这项技术在大规模生产形状复杂、精度要求高的陶瓷制品中显示出明显优势。在陶瓷注射成型过程中,关键步骤包括喂料制备、注射成型和模具设计。喂料制备是整个生产过程中的关键环节,因为它直接影响到最终产品的质量和性能。注射成型阶段,通常使用多模腔模具,各模腔之间尺寸可能不同,这可能会影响零部件的尺寸精度。此外,模具设计需要特别注意喂料在模腔中的流动控制,因为CIM产品大多是形状复杂、精度要求高的小尺寸零件。

陶瓷注射成型的优点包括:1. 成型工艺机械化、自动化程度高,生产效率高,成型周期短,坯体强度高,生产过程管理控制方便,易于实现规模化生产。2. 可以近净成形各种几何形状复杂、有特殊要求的小型陶瓷零件,使烧结后的陶瓷制品不需要或少需要机械加工,从而降低了昂贵的陶瓷加工成本。3. 注射成型过程中加入的粘结剂较多,高温烧结前需要低温脱脂。

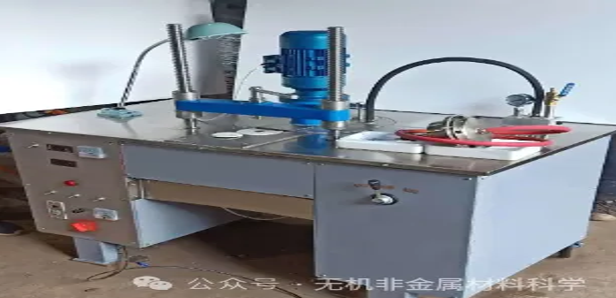

一、注射成型机的结构

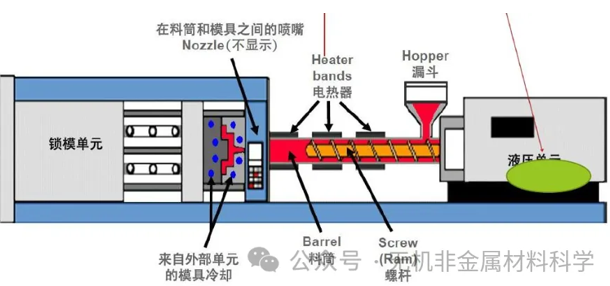

陶瓷注射成型机的结构和工作原理与塑料注射成型机基本相同,主要由注射装置、模具装置、加热系统、控制系统和安全保护装置等部分组成。

注射装置是陶瓷注射成型机的核心部分,主要包括注射柱塞或螺杆、加料筒、传动系统和加热系统等。注射柱塞或螺杆用于将陶瓷粉末和粘结剂的混合物注入模具中,传动系统驱动注射柱塞或螺杆的往复运动,加热系统控制温度以保证陶瓷粉末和粘结剂的流动性和充模性。

模具装置是陶瓷注射成型机的重要组成部分,包括成型模具、定位装置和脱模装置等。成型模具用于形成陶瓷零件的形状,定位装置保证模具的稳定性和精确性,脱模装置则将成型的陶瓷零件从模具中取出。

加热系统是控制陶瓷注射成型过程中温度的重要装置,通常包括加热元件和温控装置。加热元件加热加料筒和模具,使陶瓷粉末和粘结剂在适当的温度下流动和固化。温控装置则控制加热元件的工作温度,保证温度的稳定性和准确性。

控制系统是控制陶瓷注射成型机各部分协调工作的关键部分,包括控制电路、电机驱动器和传感器等。控制电路控制机器的各种操作,电机驱动器驱动注射装置和模具装置的运动,传感器检测温度、压力等参数。

安全保护装置是保证陶瓷注射成型机安全运行的重要措施,包括安全防护罩、紧急停止装置和过载保护装置等。安全防护罩用于防止操作者接触危险区域,紧急停止装置在紧急情况下立即停止机器的运行,过载保护装置则防止电机过载导致机器故障。

二、注射成型机的分类

陶瓷注射成型机是一种用于制造陶瓷零件的成型设备,其工作原理是将陶瓷粉末和粘结剂混合在一起,通过注射器注入模具中,然后在一定温度下进行固化成型。

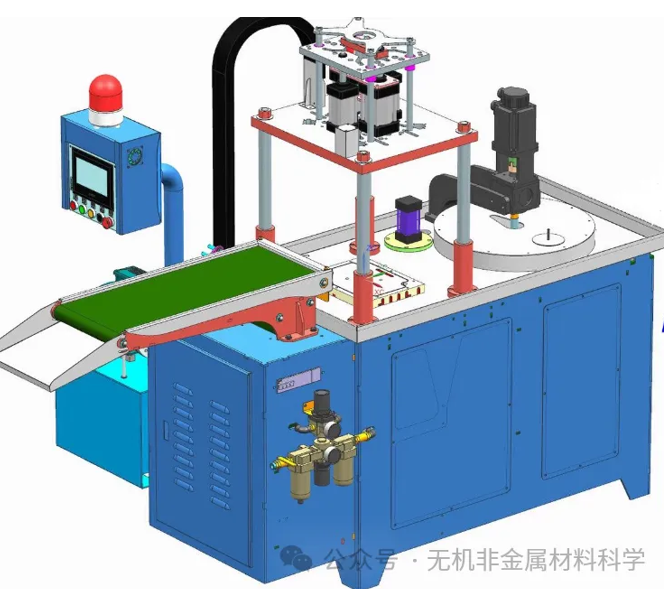

1、转盘式注射成型机

转盘式注射成型机可以同时制造多个零件,提高了生产效率。该设备通常由注射器、模具、加热系统和控制系统等部分组成。注射器用于将陶瓷粉末和粘结剂的混合物注入模具中,模具则用于形成陶瓷零件的形状。加热系统用于在成型过程中控制温度,而控制系统则用于协调各个部分的工作。

转盘式注射成型机的工作原理是,将陶瓷粉末和粘结剂混合在一起,注入模具中,然后在一定温度下进行固化成型。在成型过程中,模具固定在转盘上,转盘以一定的速度旋转,将陶瓷粉末和粘结剂混合物逐一注入模具中,形成陶瓷零件。这种成型方式可以实现高效、大规模的生产,特别适合于需要大量制造陶瓷零件的行业。

转盘式注射成型机具有以下优点:

可同时制造多个零件,提高了生产效率。

成型精度高,可以制造出形状复杂、精度要求高的陶瓷零件。

可实现大规模生产,降低了生产成本。

可通过调整模具和注射参数,控制陶瓷零件的尺寸和形状,提高了产品的质量。

2、卧式注射成型机

卧式注射成型机主要用于制造形状复杂、精度要求高的陶瓷零件。该设备通常由注射器、模具、加热系统和控制系统等部分组成。

在卧式注射成型机中,注射器将陶瓷粉末和粘结剂的混合物注入模具中,模具则形成陶瓷零件的形状。加热系统用于控制成型过程中的温度,而控制系统则协调各个部分的工作。

卧式注射成型机具有以下优点:

可制造出形状复杂、精度要求高的陶瓷零件。

成型精度高,可减少后续加工。

可通过调整注射参数和模具设计,控制陶瓷零件的尺寸和形状,提高产品质量。

适用于大规模生产,可提高生产效率并降低成本。

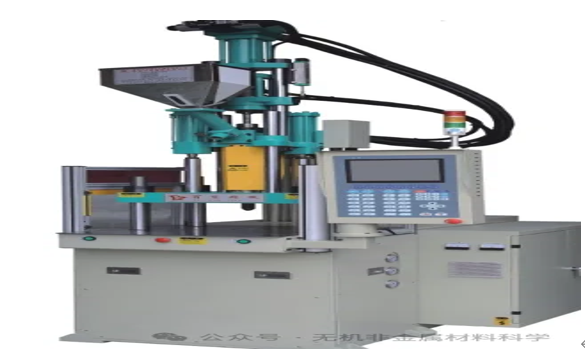

3、立式注射成型机

立式注射成型机主要用于制造高度较低、直径较大的陶瓷零件。该设备通常由注射器、模具、加热系统和控制系统等部分组成。

在立式注射成型机中,注射器将陶瓷粉末和粘结剂的混合物注入模具中,模具形成陶瓷零件的形状。加热系统用于控制成型过程中的温度,而控制系统则协调各个部分的工作。

立式注射成型机具有以下优点:

合制造高度较低、直径较大的陶瓷零件。

成型精度高,可减少后续加工。

可通过调整注射参数和模具设计,控制陶瓷零件的尺寸和形状,提高产品质量。

适用于大规模生产,可提高生产效率并降低成本。

三、陶瓷注射成型机在陶瓷行业中的应用

1.航空航天领域:陶瓷注射成型机可用于制造高性能的陶瓷部件,如涡轮发动机的耐高温部件、飞机机舱的防火隔热材料等。

2. 汽车工业:陶瓷注射成型机可用于制造汽车发动机的陶瓷部件,如涡轮增压器、气瓶、燃烧室等,提高发动机性能和燃油效率。

3. 机械制造:陶瓷注射成型机可用于制造高精度、高硬度的陶瓷轴承、齿轮等机械部件,提高机械设备的耐磨性和寿命。

4. 能源领域:陶瓷注射成型机可用于制造高温炉管、燃气轮机叶片等能源设备部件,提高能源利用效率和设备可靠性。

5. 光通讯领域:陶瓷注射成型机可用于制造光通讯器件,如光纤连接器、光分路器等,实现高速、高效的光信号传输。

6. 生物医疗领域:陶瓷注射成型机可用于制造生物医疗设备,如人工关节、牙科植入物等,具有优良的生物相容性和耐腐蚀性。

陶瓷注射成型机在陶瓷行业中具有广泛的应用前景,特别是在高性能陶瓷部件的制造方面具有显著优势。随着陶瓷技术的不断发展和创新,陶瓷注射成型机将会在更多领域得到应用和推广。